精品的制冷知识,老师傅的吐血总结版!

- 汽车

- 3小时前

- 90

1、及时除霜:蒸发器外表面结霜后,由于霜层热阻比钢铁大80倍,霜层增加1.5mm,冷凝温度上升2.8度,能耗增加10%。

2、定期除垢:冷凝器结垢1.5mm,冷凝温度上升2.5度,能耗增加9.7%。

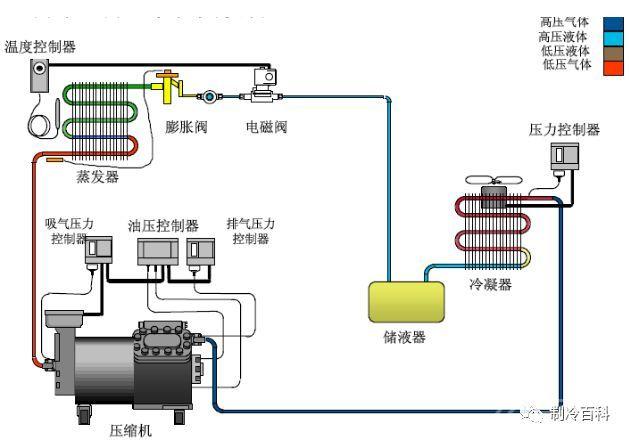

3、合理的管路设计,保证系统回油顺畅:冷凝器中若存油0.1mm,将使冷凝温度上升1度,制冷量降低1.4%,耗电增加2.9%。蒸发器内油膜增加0.1mm,将使蒸发温度下降2.5度,耗电增加11%。

4、关注不凝性气体:当系统中混有空气等不凝性气体,其分压力达到0.,将使耗电增加18%,制冷量降低8%

5、冷凝压力与蒸发压力:冷凝压力上升(冷凝温度换算)5℃,则冷冻能力降低7-10%;蒸发压力降低(蒸发温度换算)1℃,则冷冻能力降低4-5%左右

6、配管尽量用简单直线式:弯管的曲率半径要在管径的4倍以上,管道接口、阀门和直管相比压力损失更大,也容易产生冷媒泄漏,尽量少用。

7、氮气焊接:必须用氮气吹(流量0.05m3/h),否则容易出现氧化皮等杂质。

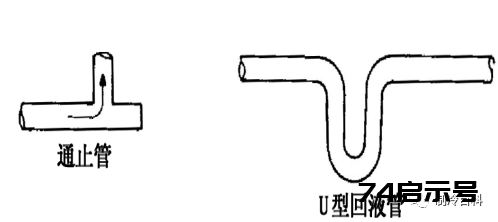

8、水平管包括液管、吸入管:至少有1/200~1/250 的倾斜度,使回油良好。冷媒配管中不必要的U型管或者通止管尽量不要设置,冷冻机油容易滞溜。

9、吸入管道:要确保冷媒气体流速,以使其中混入的油能确实回到压缩机中(横行管3.8m/s 以上,竖行管7.6m/s 以上)。把速度限制在不产生噪音的程度以内(一般在20m/s 以下)。 吸入管产生的总压力损失不超过换算为标准饱和温度下1度所对应的压力。

10、Y形接头:气体和油都沿直线前进的倾向,在两股流体合流的地方请用Y形接头,而不要用T形接头

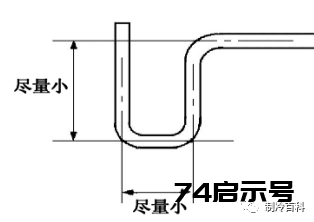

11、吸入管竖立:在吸入管竖立部分的地方,为了使冷冻机油返回压缩机,都设有U形管,这时管的水平、垂直长度要尽量小一点。

12、蒸发器在制冷压缩机之上时:要求高差6m以内,通常应在蒸发器上部设置一个倒U形弯,用以防止制冷压缩机停止运行时,液体流向压缩机,从而引起再启动制冷压缩机时的液击。

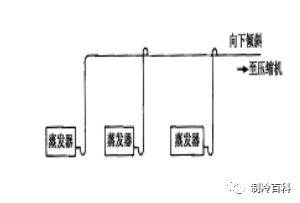

13、蒸发器在制冷压缩机之下时:要求高差20m以内,在吸入管特别长时每隔6m设置U形回油弯。

14、排气管道:为防止油返回压缩机顶部,排气管的水平管段应有不小于1/100的坡度并坡向冷凝器。

15、冷凝器在制冷压缩机之上时:要求高差25m以内,其中螺杆机组要求高差15m以内,(标准高差15m,U型回油弯、逆向回油弯)U型回油弯、逆向回油弯10m以内。

16、冷凝器与压缩机在同一平面内,非同一房间:同样需设置U型回油弯、逆向回油弯。

17、冷凝器在压缩机之下时:冷凝器一般与压缩机组设置在同一平面内,(防止出现气泡),特殊情况时高差要在3m以内(螺杆机要在5m以内)。

18、当排气管道的竖向长度超过6m时:应在靠近压缩机处的管道上设回油弯,并根据排气管道的竖向长度每隔6m设一回油弯。

19、常见故障与处理: